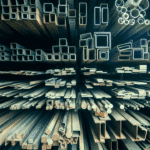

A escolha do aço correto é um passo fundamental para o sucesso de qualquer empreendimento na indústria. Com uma vasta gama de opções disponíveis, cada uma com propriedades e características únicas, entender os Tipos de Aços para Projetos Industriais é crucial para garantir a segurança, durabilidade e eficiência das estruturas e equipamentos. Este guia completo visa desmistificar o universo dos aços, apresentando suas classificações, aplicações e as considerações essenciais para a tomada de decisão em seus projetos.

Tipos de Aço

Aço Carbono: Versatilidade, Economia e Excelente Usinabilidade

O aço carbono é, sem dúvida, um dos tipos de aço mais amplamente utilizados na indústria, especialmente na América Latina. Sua composição principal é ferro e carbono, com o teor de carbono variando até 2,11%. A ausência de outros elementos de liga em quantidades significativas, como cromo ou níquel, o torna uma opção econômica e versátil.

Sua grande vantagem reside na facilidade de manuseio – é simples de cortar, soldar e usinar. Além disso, oferece resistência mecânica adequada para a maioria das aplicações estruturais e mecânicas comuns. No entanto, é importante notar que o aço carbono não é uma entidade homogênea; ele é classificado com base no teor de carbono, o que influencia diretamente suas propriedades:

- Baixo Carbono (até 0,30%): Caracterizado por sua maleabilidade e excelente soldabilidade, é ideal para a fabricação de tubos, chapas finas, estruturas metálicas leves e caldeiraria.

- Médio Carbono (0,30% a 0,60%): Apresenta maior dureza e resistência, sendo empregado em peças que suportam esforços mecânicos consideráveis, como eixos, polias e engrenagens.

- Alto Carbono (acima de 0,60%): Embora seja bastante duro, sua soldabilidade é menor e sua fragilidade à tração é maior. É comumente utilizado em molas, ferramentas de corte e componentes sujeitos a desgaste intenso.

Para projetos que priorizam custo reduzido, boa resistência e facilidade de soldagem, especialmente em estruturas metálicas ou peças com baixo esforço cíclico, o aço carbono é a escolha mais indicada.

Aço Inoxidável: Resistência à Corrosão e Apelo Estético

O aço inoxidável é amplamente reconhecido por sua excepcional resistência à corrosão, uma propriedade atribuída à presença de, no mínimo, 10,5% de cromo em sua composição. Este elemento forma uma camada protetora passiva na superfície do material, impedindo a oxidação e tornando-o ideal para ambientes úmidos, agressivos ou que exigem alta higiene, como indústrias alimentícias, médicas, navais e farmacêuticas.

Existem diversas ligas de aço inoxidável, cada uma com características específicas que as tornam adequadas para diferentes aplicações:

- AISI 304: Considerado o mais versátil e utilizado, contém cromo e níquel, o que lhe confere excelente resistência à oxidação e facilidade de conformação. É amplamente empregado em equipamentos alimentícios e hospitalares.

- AISI 316: Similar ao 304, mas com a adição de molibdênio, o que eleva ainda mais sua resistência a produtos químicos, salinidade e ambientes extremamente agressivos.

- AISI 420: Um aço inoxidável endurecível com maior teor de carbono. Após tratamento térmico, adquire boa dureza, sendo indicado para facas, válvulas e peças sujeitas a desgaste por atrito.

- AISI 430: Uma alternativa mais econômica e magnética, utilizada em acabamentos e aplicações onde a resistência química não é o fator mais crítico.

A escolha do aço inoxidável ideal deve sempre considerar o ambiente de uso, a exposição a agentes químicos, a soldabilidade e a resistência à corrosão como fatores críticos para o sucesso do projeto.

Aço Ligado ou Especial: Performance Técnica Superior com Resistência Sob Medida

Quando os requisitos de um projeto superam as capacidades dos aços carbono convencionais, os aços ligados entram em cena. Estes aços são ligas que, além de ferro e carbono, contêm elementos adicionais como molibdênio, cromo, níquel, manganês, vanádio, entre outros. Cada um desses elementos contribui com propriedades específicas, resultando em materiais com desempenho técnico superior.

Esses aços são projetados para operar sob condições extremas, como esforços intensos, altas temperaturas, atrito elevado ou cargas dinâmicas, mantendo sua estabilidade e desempenho mecânico. Alguns exemplos comuns e suas aplicações incluem:

- SAE 4140: Uma liga de cromo-molibdênio que oferece alta resistência à fadiga e ao impacto. É amplamente aplicada em virabrequins, eixos e engrenagens pesadas.

- SAE 8620: Conhecido por sua boa tenacidade e capacidade de endurecimento superficial, é ideal para componentes que exigem alta vida útil e resistência ao desgaste.

- Aço 1045: Um aço de médio carbono que proporciona um excelente equilíbrio entre usinabilidade e resistência mecânica, sendo ótimo para máquinas e peças estruturais.

Além desses, o aço liga também pode ser produzido pela adição de elementos que melhoram suas propriedades mecânicas e de resistência à corrosão, sendo ideal para aplicações que requerem alta resistência ao desgaste, como em engrenagens, eixos e componentes automotivos. A presença de elementos de liga proporciona maior resistência ao impacto e melhor performance em altas temperaturas.

Esses aços são a escolha ideal quando o projeto exige segurança estrutural, resistência à fadiga ou uma resposta positiva a tratamentos térmicos específicos.

Aços para Construção Mecânica: Confiabilidade e Resistência para Equipamentos Industriais

Diferentemente dos aços estruturais comuns, os aços para construção mecânica são desenvolvidos especificamente para atender às rigorosas exigências de engenharia de peças móveis e sistemas de transmissão mecânica. Isso inclui uma vasta gama de componentes como eixos, mancais, rodas dentadas, pistões, entre outros.

Esses aços devem possuir um conjunto de propriedades mecânicas específicas, como alta resistência à tração, limite de escoamento, dureza e boa usinabilidade. São frequentemente empregados em aplicações que envolvem atrito, impacto ou movimento constante, onde a confiabilidade e a durabilidade são cruciais.

Projetos industriais que envolvem máquinas, automação, equipamentos agrícolas e veículos pesados se beneficiam enormemente desses aços, pois eles oferecem o equilíbrio ideal entre resistência e facilidade de usinagem.

Outros Tipos de Aço Relevantes

Além dos tipos de aço mais comuns, existem outras classificações importantes que merecem destaque devido às suas aplicações específicas na indústria:

- Aço de Alta Resistência: Desenvolvido para suportar tensões extremas sem comprometer sua integridade estrutural. É amplamente utilizado na construção civil (vigas, pontes) e na indústria automotiva (chassis de veículos) para suportar grandes cargas e tensões mecânicas. Sua produção envolve técnicas de têmpera e revenido para melhorar a resistência.

- Aço de Baixa Liga: Possui uma menor quantidade de elementos de liga, oferecendo um bom equilíbrio entre resistência e custo. É frequentemente empregado em tubulações, tanques e estruturas que exigem um material leve, mas resistente à corrosão e tensões mecânicas.

- Aço Temperado: Submetido a um processo térmico de têmpera (aquecimento e resfriamento rápido) para aumentar sua dureza e resistência ao desgaste. Embora possa se tornar mais quebradiço, um tratamento adicional de revenido melhora sua tenacidade. É utilizado em ferramentas, rolamentos e lâminas de corte.

- Aço Forjado: Produzido por compressão (martelamento ou prensagem), o que aumenta sua resistência e durabilidade. É usado em componentes que exigem alta resistência mecânica, como peças de motores, eixos e engrenagens, pois o forjamento melhora as propriedades estruturais do material, tornando-o mais denso e resistente ao impacto.

- Aço Endurecido: Tratado termicamente para aumentar sua dureza e resistência ao desgaste. Comum em indústrias que demandam materiais duráveis e resistentes ao desgaste, como a de ferramentas e a construção de equipamentos pesados.

- Aço Prata (Aço Ferramenta): Uma classe de aço com alto teor de carbono e pequenas quantidades de cromo e vanádio. É muito utilizado na fabricação de ferramentas de corte e componentes que exigem alta resistência ao desgaste, como lâminas e brocas, devido à sua capacidade de manter um corte afiado.

Como o Aço é Produzido?

A produção do aço é um processo complexo que envolve diversas etapas, transformando matérias-primas em um dos materiais mais versáteis e utilizados na indústria. Essencialmente, o aço é uma liga de ferro e carbono, mas sua fabricação pode variar em detalhes dependendo do método empregado. Os principais insumos são o minério de ferro, o carvão (geralmente na forma de coque) e o calcário.

Existem dois processos principais para a produção de aço:

1. Processo de Alto-Forno (Rota Integrada)

Este é o método tradicional e mais comum para a produção de aço a partir do minério de ferro. As etapas incluem:

- Preparação da Carga: O minério de ferro, o coque (carvão mineral aquecido na ausência de ar para remover impurezas) e o calcário são preparados e carregados no alto-forno.

- Redução no Alto-Forno: Dentro do alto-forno, a altas temperaturas, o coque reage com o oxigênio para produzir monóxido de carbono, que por sua vez reduz o minério de ferro a ferro-gusa (ferro líquido com alto teor de carbono e outras impurezas). O calcário atua como fundente, ajudando a remover as impurezas na forma de escória.

- Refino do Ferro-Gusa: O ferro-gusa líquido é então transferido para conversores (como o conversor a oxigênio, BOF – Basic Oxygen Furnace) onde o oxigênio é soprado através do metal. Este processo remove o excesso de carbono e outras impurezas, transformando o ferro-gusa em aço líquido.

- Lingotamento Contínuo: O aço líquido é solidificado em lingotes ou placas, tarugos e blocos através do processo de lingotamento contínuo, que são então laminados para produzir diferentes formas de produtos de aço.

2. Forno Elétrico a Arco (FEA – Electric Arc Furnace)

Este método é amplamente utilizado para produzir aço a partir de sucata metálica, tornando-o um processo mais sustentável e flexível. As etapas incluem:

- Carga da Sucata: A sucata de aço é carregada no forno elétrico a arco.

- Fusão: Eletrodos de grafite geram um arco elétrico de alta potência que derrete a sucata. Aditivos como calcário são usados para formar escória e remover impurezas.

- Refino: Após a fusão, o aço líquido pode passar por processos de refino secundário para ajustar sua composição química e remover impurezas residuais, garantindo a qualidade desejada do aço.

- Lingotamento Contínuo: Assim como na rota integrada, o aço líquido é então solidificado em produtos semiacabados.

Ambos os processos são cruciais para a indústria siderúrgica, e a escolha entre eles depende da disponibilidade de matérias-primas, custos e requisitos de qualidade do aço final. A siderurgia é, portanto, a base para a produção de todos os Tipos de Aços para Projetos Industriais que impulsionam o desenvolvimento tecnológico e econômico global.

Conclusão: A Escolha Estratégica dos Tipos de Aços para Projetos Industriais

A seleção dos Tipos de Aços para Projetos Industriais é uma decisão técnica e estratégica que impacta diretamente a performance, a segurança e a longevidade de qualquer aplicação. Como demonstrado, a vasta gama de aços disponíveis no mercado oferece soluções para as mais diversas necessidades, desde a versatilidade e economia do aço carbono até a resistência à corrosão do aço inoxidável e a performance superior dos aços ligados.

É fundamental que a escolha seja baseada em uma análise criteriosa das propriedades mecânicas, da resistência à corrosão, da capacidade de soldagem, do comportamento em diferentes temperaturas e, claro, das normas técnicas e padrões exigidos pelo setor. Consultar especialistas e fornecedores confiáveis é crucial para garantir que o material selecionado esteja perfeitamente alinhado com os requisitos do projeto, otimizando o desempenho e assegurando o sucesso da aplicação industrial.

Ao compreender profundamente os diferentes Tipos de Aços para Projetos Industriais e suas aplicações, engenheiros e gestores podem tomar decisões mais assertivas, contribuindo para a inovação e a eficiência no cenário industrial.

Entre em contato conosco para um orçamento.